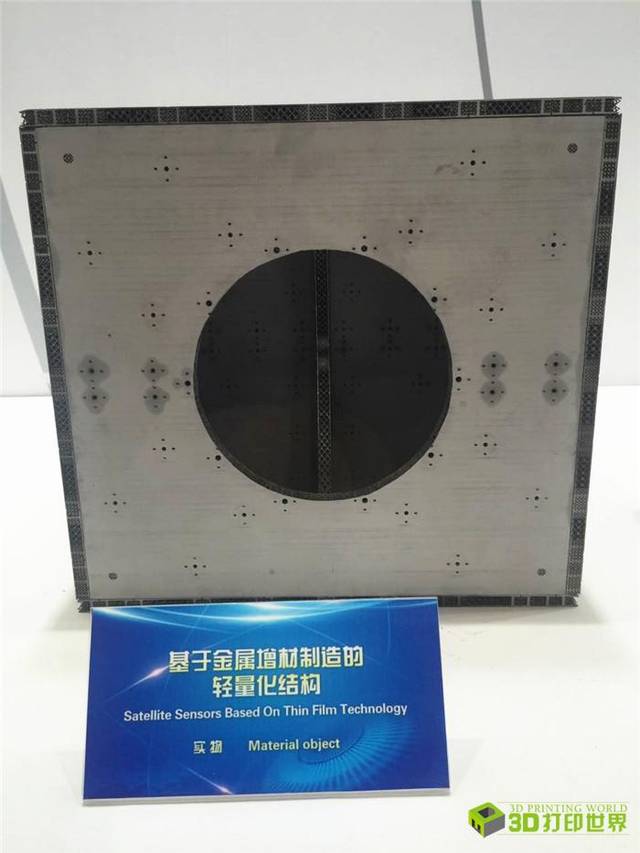

中国航天科技集团研发的世界首例卫星主体轻量化点阵结构,采用金属3D打印技术,由北京鑫精合公司承制,采用点阵网格优化设计实现了减重目标。

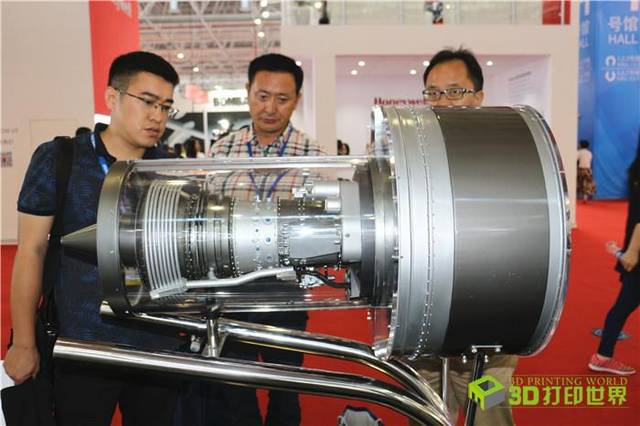

以下是航展展出的各式发动机实物及模型(各种酷炫有木有),复杂异形的结构,正是将来3D打印大显身手的地方。

此文为《3D打印世界》原创,欢迎转载,并请注明来源(转载自《3D打印世界》)

航展3D打印那些事儿

(这个四四方方的小盒子究竟是做什么用的,记者也不得而知,由于涉密等原因,并没有获得更进一步的信息。不过,不是从新闻上而是现场亲眼目睹国产3D打印产业化成果,记者的内心还是小激动了一把!)

(本案例来自橡皮泥网)

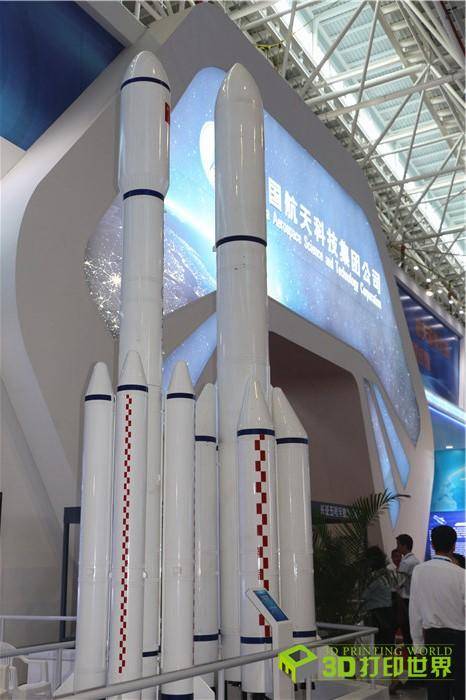

昨晚,长征五号首发成功,中国步入“大航天时代”。据统计,长征五号研制全程共突破了240多项关键技术,其中,3D打印作为一种三维数字化设计工具发挥了独特贡献。作为运载火箭的主承力构件,长征五号的钛合金芯级捆绑支座采用了3D打印技术,不仅强度更高,加工速度更快,重量还比原来的高强钢设计减少30%。航天科技一院长征五号运载火箭总设计师李东介绍,“3D打印将为今后火箭的主承力部段轻量化结构设计与制造,提供强有力的技术支撑。”

专业人士认为,从需求端看,未来几年内航天军工、民用消费、模具设计三驾马车将驱动3D打印需求超越式增长。其中,国产四代战斗机的批量生产、国产大飞机项目的实现有望为3D打印创造出一个20+亿元的“大市场”。

《3D打印世界》参观了此次航展,通过和一些展商交流,为读者分享一些应用案例(部分从未曝光):

最近,通用电气(GE)对一个引擎进行了功能验证,该引擎通过增材制造生产的零件竟高达35%!记者现场和来自联合发动机制造集团等世界巨头的工作人员简单沟通之后,发现尽量3D打印在“新闻”中很火,但很多航空航天产业链上的企业并没有开始应用,这也意味着巨大的发展潜力和空间。“目前我们还没有用到3D打印技术,但今后会用到这项技术。”联合发动机制造集团的一位工作人员告诉《3D打印世界》。

先来说个激动人心的事儿

最近,第十一届中国国际航空航天博览会上出现的3D打印,也吸引了不少人的关注。以铂力特、鑫精合和优联为代表的金属3D打印设备生产和服务商集体亮相,并展示了金属3D打印在航空航天领域的精彩案例和应用。据悉,本次航展首次亮相的国产最新一代战斗机歼-20上,已经装载了3D打印部件。

《航展金属3D打印抢先看!鑫精合激光科技精品荟萃》

此次展会上,作为首次参展的中航发动机集团亮相了他们最新研制的航空发动机模型。值得关注的是,本次航展模型很多部件采用3D打印技术成型完成。据相关负责人介绍,“通过3D打印技术快速成型很多零部件,再经过后期组装和喷漆上色,让整个周期缩短了几个月。”杭州纽带科技参与完成了该航模近百件零件的打印,BT网页游戏私服,使用材料涉及到透明材料、增强光敏树脂、尼龙和金属等。

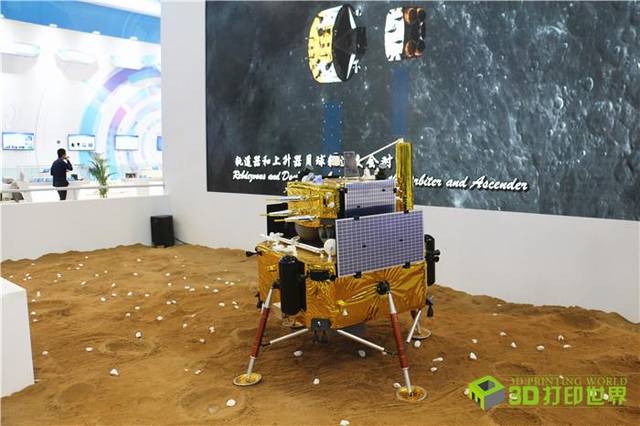

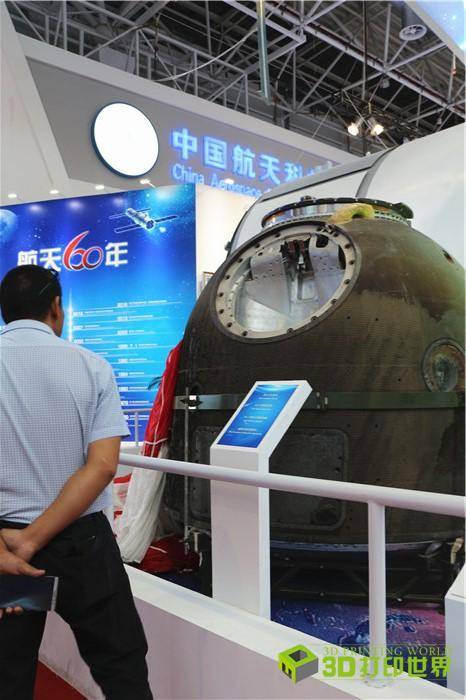

最后,再来一波记者亲手拍摄的现场图片,感受一下航展的魅力!(从火星探测器到重型导弹卡车再到无人机,记者看到了满屏的3D打印应用)

关于北京鑫精合公司的相关介绍详见:

点阵网格优化结构+四周密布的细小空隙

《3D打印世界》——中国3D打印行业第一本专业月刊(点击可在线阅读)

搜索官方微信账号:“3D打印世界”,新鲜、有料、深度3D打印资讯,尽在3D打印世界!

减重,是人类脱离地面、探索外太空世界永远的命题。3D打印能实现优化设计,让传统工艺望而兴叹的薄壁造型成为可能,优势不言而喻。《3D打印世界》相信,长征五号的的那个钛合金芯级捆绑支座,只是增材制造在航空航天领域的一个小小开端。